在建築與結構工程中,許多專案仍沿用多年前已被驗證的緊固件設計。然而,2025 年 UFO-Frame Pro Screw(G2 大扁頭支架螺絲)的一項改善開發案例,提醒了我們一個常被忽略的事實: 施工環境與建材早已改變,但緊固件往往沒有被重新檢視。

UFO-Frame Pro 並非新產品,而是一款已穩定供應超過 13 年的結構用螺絲,長期被客戶用於鋼構固定與關鍵支撐結構中。對多數客戶而言,它「一直都用得很好」,甚至被視為最不需要研發介入的成熟產品。

然而,自 2023 年起,市場端陸續回傳「難貫穿、鎖不緊、施力不穩定」等施工回饋,且並非單一工地或單一批次的偶發狀況,而是持續、重複出現的作業現場問題。這對研發團隊而言,是一個不能忽視的警訊。

從客訴開始:問題不在品質,而在「應用假設」

面對客戶反映,研發團隊首先回到最基本的品質檢查。從品檢系統來看,所有數據皆符合,甚至高於原始設計標準;貫穿速度與板厚測試一再加嚴,但客戶端的不滿仍未停止。

研發經理在回顧這段過程時指出:「如果所有靜態檢測數據都是合格的,卻仍持續發生客訴,那就代表問題可能不在產品品質,而是在實際應用條件上。」

這個判斷,讓團隊意識到一件關鍵的事:品檢室裡「合理化」的測試條件,可能已無法反映真實施工現場。

在資訊尚未完整前,先驗證設計是否能承受現場變數

在客戶端的實際應用資訊尚未完全齊備前,研發團隊並未急於推翻既有設計,而是先回到一個基本問題:在各種不可避免的施工變數下,現有設計是否仍具備足夠的穩定性?

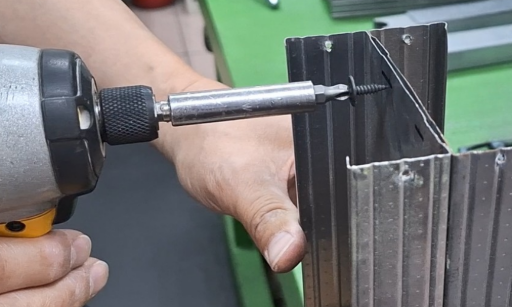

因此,團隊採取一個內部稱為「不正常但合理」的測試策略,刻意模擬真實施工現場中最容易放大問題的情境,包括:

- 將螺絲鎖付在接近板材邊緣的位置

- 非垂直、姿勢不良的施力狀態

- 與其他相同尖端設計的螺絲進行對照測試

初步測試結果顯示,在原本對應的板材條件下,螺絲表現穩定;然而,當施工所需施力提高、現場變數被放大時,原設計的穩定性開始接近其假設邊界。

建材演進,才是放大問題的關鍵因素

隨著後續取得更完整的客戶端資訊,研發團隊將焦點進一步放回建材本身。分析顯示,隨著法規要求提升、結構安全標準提高,加上近年極端氣候與天災風險增加,建築結構對安全與耐久性的要求同步上升,近十多年來實際使用的鋼板厚度與硬度,已與產品設計初期存在顯著差異。

研發經理指出:

「鋼板結合的總厚度增加是關鍵。當總厚度增加,施工時所需施力也會同步提高,這會直接影響螺絲在實際操作中的穩定性。」

這也解釋了為什麼在近期應用條件下,原本能被設計吸收的施工變數,開始被放大檢視。一旦驅動穩定性不足,就更容易在施工中出現空轉、跳脫或鎖付不實,進而增加返工、工期延誤與人員負擔風險。

也因此,研發團隊最終確認,真正需要被補強的,並非螺絲的基本功能,而是其在建材條件演進後,對現場施工變數的適配性與驅動穩定性。

為什麼不是一開始就全面重做?

對市場端來說,常會直覺認為:「既然有問題,為什麼不直接大改?」

對此,研發經理的回應相當務實:「一個能穩定銷售十多年的產品,一定有其存在價值。這個價值不能被輕易否定。」

因此,在實際取得客戶端使用的板材前,研發團隊選擇先驗證假設,而非在資訊不完整的情況下貿然進行結構重設。直到真實板材到位、測試條件能貼近現場,關鍵問題才被清楚界定,螺絲需要更高的驅動穩定性,才能因應當前施工條件。

這,才是重新設計的真正起點。

從單一案例,到可被複製的改善開發方法論

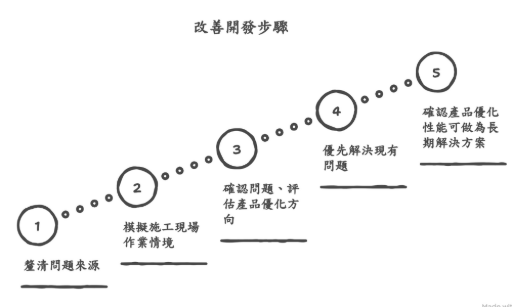

回顧 UFO-Frame Pro 的整個改善過程,研發團隊意識到,這不只是一項產品優化,而是一套可以被複製、也能讓客戶清楚理解的研發決策流程。

當客戶帶著問題來到豐鵬時,我們並不急著修改設計,而是依循一個清楚的改善開發步驟:

1. 釐清問題來源與實際應用條件,再決定是否需要調整設計

從既有的品質與品檢數據出發,確認問題是否來自製造端,或其實是應用條件改變所造成;同時補齊實際使用資訊,包括板材材質、厚度、硬度、施工方式與工具狀態,作為是否需要進行設計調整的判斷基礎。

2. 用「不正常但合理」的方式,驗證設計對真實現場的容忍度

在測試階段,刻意模擬施工現場最容易出問題的情境,例如靠近板邊鎖付或非垂直施力,藉此放大風險,找出真正影響施工穩定性的關鍵因素。

3. 判斷問題是否已超出「微調可解決」的範圍

當確認問題無法僅透過尺寸或局部調整改善時,才進一步評估是否需要增加關鍵設計,而非頭痛醫頭、腳痛醫腳。

4. 以「先讓施工可控,再談性能極限」作為設計優先順序

優先解決鎖付過程中出現的跳脫、空轉與施力不穩定問題,再進一步優化適用範圍與施工效率。

5. 在功能提升與成本可控之間取得平衡

透過 3D 設計與質量計算,在不增加不必要成本的前提下完成改善,確保方案能長期穩定供應,而非一次性的特規設計。

這樣的改善開發流程,也成為豐鵬在面對客戶客製化需求與複雜工況時,持續沿用的研發方法。

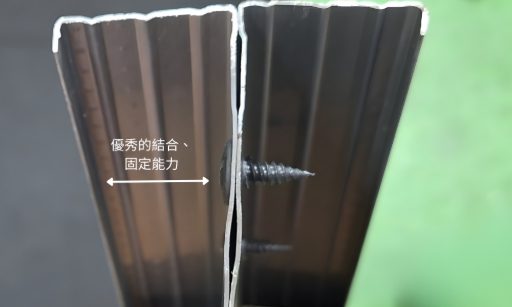

改良的核心:不是更重,而是更穩定

在重新設計 UFO-Frame Pro 時,研發團隊的工程邏輯非常清楚:施工穩定性必須提升,但不能犧牲效率,也不能讓成本失控。

透過 3D 設計與結構計算,團隊在不增加整體質量的前提下,完成了多項關鍵優化,包括:

- 提升螺絲孔驅動力,降低起子跳脫風險

- 增加容屑空間,使螺絲頭能更貼平鋼板

- 導入過切花齒設計,擴大可適用的鋼板厚度範圍

- 改善薄板應用時的空轉問題,鎖付更確實

實際應用結果顯示,改良後的 UFO-Frame Pro 在施工省力性、操作穩定度與固定可靠性上,皆有明顯提升。

結語:真正可靠的,不只是產品,而是背後的思考方式

從使用端角度來看,這次 UFO-Frame Pro 的改善,最直接降低的,是施工現場的「不可預期成本」— 包含返工風險、過度施力造成的疲勞,以及因操作不穩定所衍生的安全疑慮。

更重要的是,這個案例也清楚展現了豐鵬在客製化專案中的一貫做法:不是先給答案,而是先理解實際應用場景,再決定是否需要調整設計。正如研發經理所提醒的,當建材與施工條件持續演進,緊固件的適配性從來不應被視為理所當然,而是需要被定期重新檢視。

透過逐步釐清應用條件、模擬真實現場,並以有節制的方式調整設計,研發團隊成功將一個看似來自製造端的問題,轉化為一套可被驗證、也能被複製的改善開發方法。這樣的思考方式,讓產品在穩定性與施工友善度上獲得實質提升,也在重新導入市場後,帶動 UFO-Frame Pro 約 33% 的訂單成長。

這個結果,並非來自規格堆疊或價格競爭,而是來自對真實施工條件的理解,以及對問題本質的回應。

FAQ (常見問答)

Q1|在專案初期,我們通常會向客戶確認哪些關鍵應用資訊?

為了避免緊固件在實際使用中產生認知落差,也讓研發評估能更貼近真實工況,我們通常會建議客戶在專案初期協助提供以下資訊:

- 實際使用的板材條件

包括板材材質、厚度與硬度。若可行,寄送一小段實際板材,將有助於研發團隊進行更準確的測試與判斷。 - 施工現場的實際狀況

若能提供施工影片或照片,特別是出現問題時的操作方式,將有助於我們理解現場限制與變數。 - 問題發生的範圍與一致性

若問題在多個施工地點同時出現,建議至少實地確認兩個以上的使用現場,以避免單一情境造成的誤判。

這些資訊,並不是為了增加客戶負擔,而是為了讓研發團隊能在正確的應用條件下進行評估。對我們而言,客戶提供的資訊越完整,改善開發的方向就越精準;

對客戶而言,這也是降低試錯成本與專案風險的重要一環。

Q2|什麼情況下,我們會建議「不需要重新設計」?

當確認問題並非來自產品設計,而是單一施工條件、工具設定或偶發狀況所造成,且在原設計假設範圍內仍能穩定使用時,研發團隊通常不會建議進行結構性修改。

我們的原則,是在資訊完整、判斷明確的前提下,才進行必要的改善,而非為了改而改。

Q3|從確認問題到提出改善建議,通常需要多久?

實際時程會依應用條件與資訊完整度而有所不同。一般而言,從問題確認到提出初步改善建議,約需2 至 4 周不等。在需要進一步驗證的情況下,研發團隊也可能製作樣品,讓客戶於實際施工現場進行試裝與可行性確認,以確保改善方向能真正符合工地條件。

我們也會在過程中與客戶保持溝通,確保評估方向符合實際需求。